Projektowanie linii technologicznych to skomplikowany proces, który wymaga interdyscyplinarnej wiedzy oraz precyzyjnego planowania. W jego ramach niezbędne jest uwzględnienie nie tylko mechaniki i automatyki, ale również ergonomii pracy, bezpieczeństwa oraz optymalizacji produkcji. Jak przebiega ten proces i na co należy zwrócić szczególną uwagę?

Spis treści [rozwiń]

- Kluczowe aspekty projektowania linii technologicznych

- Etap koncepcyjny – fundament udanego projektu

- Kolejne etapy projektowania linii technologicznych

- Tworzenie specyfikacji użytkownika

- Dobór i rozmieszczenie urządzeń

- Określenie liczby pracowników i automatyzacja

- Co jeszcze warto uwzględnić w projekcie linii technologicznej?

- Mysak Group – specjalista w projektowaniu zaawansowanych linii technologicznych

Kluczowe aspekty projektowania linii technologicznych

Wieloelementowy proces projektowania linii technologicznych wymaga analizy potrzeb przedsiębiorstwa, doboru odpowiednich maszyn oraz optymalizacji układu produkcyjnego. Kluczową rolę odgrywa tu współpraca inżynierów, konstruktorów, automatyków i specjalistów ds. bezpieczeństwa. Tylko kompleksowe podejście pozwala stworzyć wydajny i efektywny system produkcyjny, który spełnia normy branżowe oraz oczekiwania inwestora. Tylko kompleksowe podejście pozwala na stworzenie wydajnego i efektywnego systemu produkcyjnego, który spełnia normy branżowe oraz oczekiwania inwestora.

Etap koncepcyjny – fundament udanego projektu

Pierwszym krokiem w projektowaniu linii technologicznych jest opracowanie koncepcji, która określi ogólny zarys procesu produkcyjnego. Na tym etapie uwzględnia się:

- analizę przestrzeni zakładu i rozmieszczenie maszyn,

- ergonomię pracy i optymalizację transportu wewnętrznego,

- potrzeby produkcyjne i potencjalne usprawnienia,

- zgodność projektu z normami bezpieczeństwa i regulacjami prawnymi.

Niedopatrzenia w fazie koncepcyjnej mogą prowadzić do zwiększonych kosztów produkcji, wydłużenia czasu cyklu pracy oraz problemów z logistyką materiałową. Dlatego niezwykle istotne jest przeprowadzenie szczegółowej analizy już na wczesnym etapie planowania.

Kolejne etapy projektowania linii technologicznych

Potrzebujesz wsparcia w projekcie?

Skontaktuj się z naszymi ekspertami, aby omówić szczegóły Twojej inwestycji.

Skontaktuj się z namiPo opracowaniu koncepcji przechodzi się do praktycznych aspektów projektowania linii technologicznych. Proces ten obejmuje następujące etapy:

Tworzenie specyfikacji użytkownika

W tym kroku określa się wszystkie czynności, jakie będą wykonywane na linii produkcyjnej, oraz ich kolejność. Specyfikacja uwzględnia również wymagania dotyczące jakości, wydajności i kontroli procesów.

Dobór i rozmieszczenie urządzeń

Kolejnym etapem jest wybór maszyn oraz ich optymalne umiejscowienie w zakładzie. W zależności od rodzaju produkcji projekt uwzględnia również systemy pomiarowe, sterownicze i zasilające.

Określenie liczby pracowników i automatyzacja

Sprawdź naszą ofertę

Oferujemy kompleksowe rozwiązania dla przemysłu spożywczego i chemicznego.

Zobacz ofertęNa tym etapie analizuje się zapotrzebowanie na pracowników oraz możliwość automatyzacji procesów. Nowoczesne linie produkcyjne często wykorzystują roboty przemysłowe, co pozwala na ograniczenie liczby operatorów i zwiększenie efektywności.

Co jeszcze warto uwzględnić w projekcie linii technologicznej?

Oprócz podstawowych aspektów technicznych projekt powinien zawierać szczegółowe informacje na temat:

- powierzchni produkcyjnej i układu linii,

- gospodarki surowcami i zarządzania odpadami,

- systemów kontroli jakości i monitoringu produkcji,

- dokumentacji technicznej uwzględniającej infrastrukturę zakładu.

Dobrze zaplanowana linia technologiczna zapewnia nie tylko wysoką wydajność, ale również zgodność z normami bezpieczeństwa i optymalne wykorzystanie zasobów. Dlatego projektowanie linii technologicznych wymaga szczegółowej analizy i zaangażowania ekspertów z różnych dziedzin.

Mysak Group – specjalista w projektowaniu zaawansowanych linii technologicznych

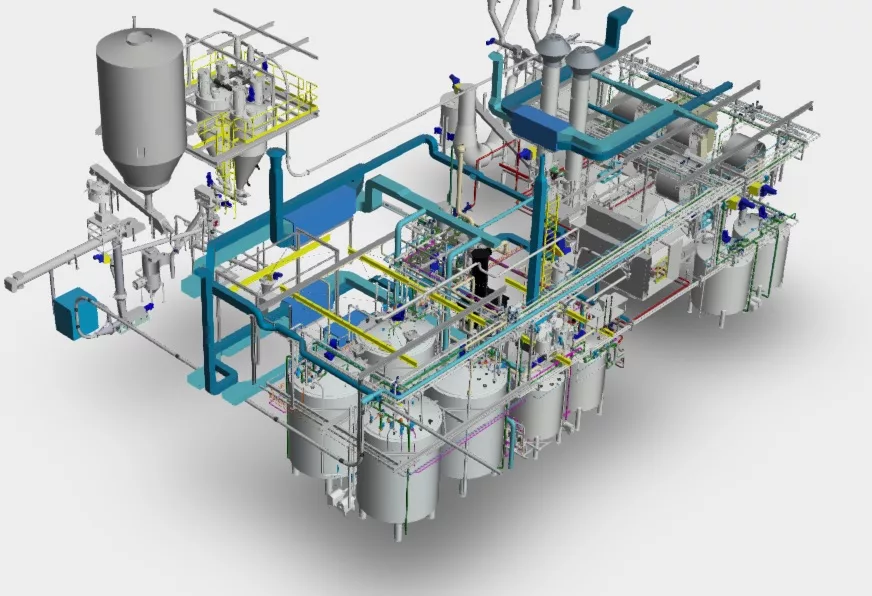

Mysak Group to renomowany producent linii produkcyjnych dla przemysłu spożywczego, chemicznego i farmaceutycznego. Firma oferuje kompleksowe rozwiązania dostosowane do indywidualnych potrzeb klientów, obejmujące projektowanie, produkcję oraz wdrażanie systemów produkcyjnych. Dzięki wieloletniemu doświadczeniu i interdyscyplinarnemu podejściu, Mysak Group dostarcza nowoczesne i wydajne linie produkcyjne spełniające najwyższe standardy jakości oraz bezpieczeństwa.

Zakres działalności firmy obejmuje projektowanie i wdrażanie m.in.:

- Linii do transportu pneumatycznego – zapewniających efektywne i higieniczne przemieszczanie surowców sypkich i proszkowych.

- Linii dozujących i mieszających – stosowanych w produkcji spożywczej i chemicznej, umożliwiających precyzyjne łączenie składników.

- Linii do wiązania włoszczyzny – przeznaczona do mechanicznego wiązania roślin.

- Linii do suszenia i chłodzenia produktów – wykorzystywanych m.in. w przetwórstwie spożywczym, gwarantujących optymalne warunki obróbki termicznej.

- Linii do konfekcjonowania i pakowania – usprawniających procesy pakowania gotowych produktów zgodnie z wymaganiami rynku.

Dzięki zaawansowanej technologii i indywidualnemu podejściu do każdego projektu, Mysak Group zapewnia rozwiązania, które nie tylko zwiększają efektywność produkcji, ale także optymalizują koszty operacyjne. Firma łączy innowacyjność z solidnym zapleczem inżynieryjnym, dostarczając linie technologiczne spełniające najbardziej wymagające kryteria techniczne i jakościowe.